Un carton scellé à la hâte peut mettre toute une organisation sens dessus dessous. C’est le genre de détail presque invisible, mais capable de faire dérailler le plus solide des plannings — comme Julie, chef de projet logistique, l’a appris à ses dépens. Qui pourrait croire qu’un coup de scotch posé trop tôt ou trop tard puisse, à lui seul, chambouler le destin d’une expédition ?

Face à la pression des délais qui gronde et à l’angoisse de la case oubliée, choisir quand commencer à emballer relève d’un art subtil. Entre l’attente de la dernière minute et l’anticipation trop zélée, quelques heures suffisent pour faire pencher la balance du bon ou du mauvais côté le jour J.

Pourquoi le timing de l’emballage influence la réussite de la clôture

Derrière les piles de cartons et les rayonnages impeccablement alignés, le préparateur de commandes orchestre chaque geste à la seconde près. L’emballage n’est pas qu’un arrêt obligatoire : il est le rempart de la marchandise, le dernier filtre avant le grand saut dans le flux des colis en partance. Quand il est bâclé, improvisé ou mal adapté, la casse menace, les retours s’accumulent, et l’ensemble du circuit logistique se grippe.

L’entrepôt s’impose alors comme le centre nerveux où chaque minute, chaque manœuvre compte. Ici, la synchronisation entre flux entrants et flux sortants exige une organisation d’orfèvre. Un système de gestion des stocks bien huilé permet de limiter les mouvements inutiles, d’anticiper les pics d’activité et d’éviter la cohue sur les quais. Ajoutez à cela un logiciel de suivi d’expédition digne de ce nom, et la traçabilité devient une évidence, du picking jusqu’au camion du transporteur.

- Choisir le bon emballage, c’est réduire les risques de casse sur toute la chaîne du transport.

- Des outils digitaux adaptés — gestion de stocks et suivi d’expédition — fluidifient toute la logistique, sans rupture ni embouteillage.

Chaque instant où l’on décide d’emballer influe sur la suite : trop tôt, et les produits stagnent, immobilisés ; trop tard, et c’est l’effet entonnoir assuré. Il faut garder l’œil sur le planning, l’état des équipes, la nature même des marchandises. L’équilibre parfait ? Une alliance entre technologie, rigueur et expérience terrain.

Quels signaux indiquent qu’il est temps de préparer vos emballages ?

Dans le monde effervescent du e-commerce ou de la distribution, le préparateur de commandes doit savoir lire les signes. Certains feux passent au vert et commandent le top départ de l’emballage, sous peine de congestionner les postes d’emballage et de freiner les flux sortants.

- La vision en temps réel sur le stock via le système de gestion : quand le stock est validé, inutile d’attendre, il est temps de passer à l’action.

- Des flux de commandes stabilisés : une envolée soudaine ou un passage à vide imposent d’ajuster le tempo, sous peine d’emballer dans la précipitation ou de laisser les équipes s’ennuyer.

- L’arrivée de commandes particulières — produits fragiles, formats atypiques — appelle une personnalisation de l’emballage et une vigilance renforcée sur le choix des solutions.

Le logiciel de suivi d’expédition n’est pas en reste : il identifie les urgences, les délais à respecter, les demandes spécifiques. Pour les logisticiens, le signal est clair : organiser, étiqueter, protéger, sans jamais perdre de vue les standards de qualité.

| Signal | Action recommandée |

|---|---|

| Stock validé et prêt | Lancer l’emballage |

| Commande urgente ou fragile | Adapter le poste d’emballage et privilégier la protection |

| Afflux de commandes | Optimiser la rotation des équipes sur les postes |

Adaptez l’emballage à chaque produit : nature, poids, fragilité. Un étiquetage méticuleux garantit la traçabilité et la sécurité, de la table d’emballage au dernier kilomètre.

Anticiper sans précipiter : trouver le juste moment pour démarrer

La frontière entre anticipation et emballement n’a jamais été aussi fine. L’automatisation met de l’huile dans les rouages : elle rationalise l’emballage lors des pics d’activité, réduit la pénibilité et chasse les erreurs récurrentes. Une machine à emballer, des process semi-automatisés : la cadence est soutenue, le risque d’incident s’efface.

La méthode 5S appliquée au poste d’emballage fait des miracles : un espace épuré, une logistique fluide, des gestes optimisés. Suivre les recommandations de l’INRS ne relève pas du gadget ergonomique, mais d’un investissement dans la productivité et la santé des équipes.

- La semi-automatisation, idéale pour les volumes moyens, soulage les opérateurs tout en garantissant une qualité constante.

- Pour les petites séries ou les formats atypiques, la main de l’humain garde toute sa valeur, à condition de rester vigilant sur les risques d’erreur.

Chaque structure affine sa partition : organisation interne, typologie des articles, saisonnalité. L’enjeu : éviter de saturer les zones tampon, préserver la fluidité des flux sortants et réduire l’attente en bout de chaîne.

Les logisticiens chevronnés optent pour un déclenchement progressif, guidé par le système de gestion et la surveillance continue des commandes. Résultat : un flux tendu, des équipes mobilisées au bon moment, et un filet de sécurité contre les imprévus de dernière minute.

Des conseils pratiques pour une préparation d’emballage efficace et sereine

Pensez pragmatisme et efficacité : carton ondulé pour les légers, double cannelure pour les charges intermédiaires, triple cannelure pour les volumes imposants ou ultra-fragiles. Miser sur le carton recyclé, en phase avec la loi AGEC, c’est allier écologie et professionnalisme. Le papier de calage, les coussins d’air, les particules de calage s’invitent pour combler les vides et absorber les chocs.

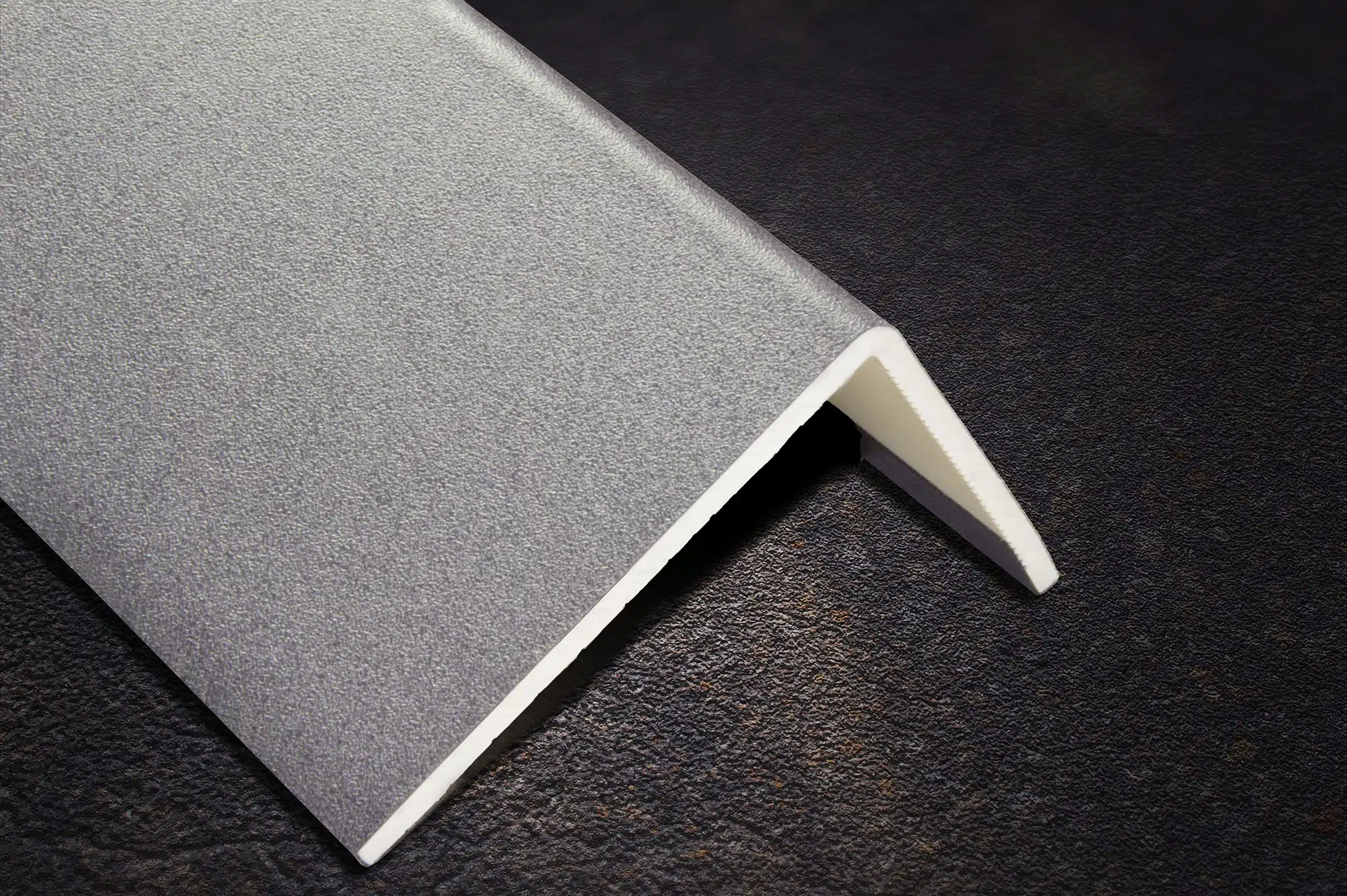

La fermeture fait toute la différence : un ruban adhésif industriel, c’est la garantie d’un colis qui tient la route ; le feuillard renforce la tenue sur les longs trajets. Palettes en bois, plastique ou métal : elles simplifient la manutention et limitent la casse. Un film étirable vient stabiliser l’ensemble, surtout sur les charges mixtes.

- L’étiquette, bien placée et lisible, c’est le sésame pour éviter les erreurs de tri et garantir la traçabilité.

- Un chariot de préparation de commandes ou un transpalette bien choisi, et la sécurité de l’équipe grimpe en flèche tout en accélérant les flux.

Des fournisseurs aguerris — CGE emballages, RAJA, Cubyn, Wing, Rolls Rapides — rivalisent d’ingéniosité : postes ergonomiques, outils malins, matériaux recyclables, solutions sur-mesure. La logistique moderne ne se contente plus de gérer des cartons : elle invente chaque jour de nouveaux réflexes pour allier efficacité, conformité et engagement responsable.

À chaque emballage, c’est bien plus qu’un carton que l’on ferme : c’est une promesse tenue, un casse-tête évité, et parfois, une promotion qui ne tient qu’à un ruban adhésif bien posé.